مولتی وایر | دستگاه برش سنگ | مولتی وایر سنگبری

بهترین و پر بازده ترین روش برای برش اسلب گرانیت و مرمریت

تعداد بازدید: 5173

دستگاه برش سنگ

مولتی وایر چیست:

.jpg)

مولتی وایر دستگاهی است برای برش سنگ کوپ، که می تواند دارای سایزها و اندازه های متفاوتی باشد، روش مورد استفاده در مولتی وایر برای برش کوپ ها به شکل اسلب، استفاده از سیم الماسه می باشد، در واقع می توان گفت مولتی وایر جوانترین دستگاه در صنعت سنگبری می باشد، روند کار در این دستگاه به این شکل می باشد که کوپ سنگ در زیر دستگاه قرار می گیرد و سپس با به حرکت در آمدن سیم ها کوپ به صورت اسلب برش می خورد، در ادامه مطلب به بررسی این دستگاه بزرگ و چگونگی کارکرد آن و همچنین ساختار سیم الماسه می پردازیم.

مزیت مولتی وایر نسبت به اره چیست:

قبل از مولتی وایر دستگاه مورد استفاده برای برش اسلب دستگاه اره بود، هم اکنون نیز بسیاری از کارخانجات برای برش اسلب از دستگاه اره استفاده می کنند ولی کم کم با گذشت زمان و پیشرفت تکنولوژی این دستگاه دارد جای خود را به دستگاه مولتی وایر می دهد.

در اینجا می خواهیم به بررسی مزیت های دستگاه مولتی وایر نسبت به دستگاه اره بپردازیم.

- تغییر ضخامت

- هدر رفت کمتر

- سرعت برش بالا

- تولید در حجم های زیاد

تغییر ضخامت:

یکی از مزایای دستگاه مولتی وایر امکان تغییر ضخامت اسلب ها با تغییر فاصله سیمها در دستگاه می باشد، قابل ذکر است این دستگاه به صورت سی ان سی و کامپیوتری می باشد و اعمال هر گونه تغییری با تنظیمات کامپیوتری انجام می شود.

شرکت تولید کننده مولتی وایر طبق سفارش و نیاز مشتری فواصل بین سیم ها را تنظیم می کند از این جهت برش اسلب در ضخامت های مختلف بسیار آسان و به صرفه می باشد.

هدر رفت کمتر:

دستگاههای مولتی وایر در هنگام برش سنگ، هدر رفت کمتری را به همراه دارند که این امر به دلایل زیر می باشد:

1.ضخامت کم سیمها:

برش در دستگاه مولتی وایر توسط سیم های الماسه صورت می گیرد که قطر معمول این سیم ها در حدود 6 تا 8 میلیمتر می باشد، البته سیم های نازکتر نیز وجود دارند ولی رواج زیادی ندارند و در مصارف خاص استفاده می شود، قابل ذکر است نازکی سیم ها باعث میشود که مقدار کمتری از سنگ در هنگام برش بهصورت براده هدر برود.

2.برش دقیق و یکنواخت:

دستگاههای مولتی وایر برش های دقیق و یکنواختی را انجام می دهند و این به دلیل برخورداری از تکنولوژی پیشرفته و کنترل دقیق می باشد، به همین علت هدر رفت ناشی از عدم دقت در برش کاهش می یابد.

3.برش همزمان چندین لایه:

در دستگاههای مولتی وایر برشهای متعددی(برش همزمان چندین لایه) به طور موازی روی سنگ انجام میشود و این به دلیل استفاده از چندین سیم به صورت همزمانمی باشد، همین امر موجب میشود که ضخامت هدر رفت سنگ در بین برشهای مختلف به کمترین میزان خود برسد.

4.کاهش زمان تماس با سنگ:

سرعت بالای برش چند سیم باعث کاهش زمان تماس سیم ها با سنگ می شود، این کاهش زمان تماس، باعث کاهش اصطکاک و در نتیجه کاهش میزان تلفات سنگ می شود.

5.سیستمهای خنککنندگی و روانکننده:

استفاده از سیستم های خنک کننده و روانکاری کارآمد از گرم شدن بیش از حد سیم و سنگ جلوگیری می کند، به این معنی که سنگبری با حداقل اصطکاک و ضایعات انجام می شود.

6.طراحی بهینه دستگاه:

ماشین های مولتی وایر به گونه ای طراحی شده اند که نیروی برش به طور بهینه و یکنواخت توزیع شود، این امر باعث کاهش فشار نامتعادل بر روی سنگ و به حداقل رساندن تلفات می شود.

این عوامل به طور کلی باعث میشود که دستگاههای چند سیمی نسبت به روشهای سنتی سنگتراشی، مانند روشهایی که در ماشینهای اره استفاده میشوند، کارآمدتر شوند.

سرعت برش بالا:

سرعت بالای برش سنگ در دستگاه های مولتی وایر به دلایل مختلفی حاصل می شود که مهمترین آنها عبارتند از:

1.تعداد زیاد سیم:

ماشین های چند سیمی از جمله مولتی وایر از چند سیم الماسه به صورت موازی استفاده می کنند که برش های متعددی را همزمان بر روی سنگ ایجاد می کند و باعث می شود سطح تماس بیشتری با سنگ داشته باشند و برش سریع تری داشته باشند.

2.استفاده از سایندههای پیشرفته:

سختی و دوام ساینده های الماسه که پوشش دهنده سیم های مولتی وایر می باشند موجب می شوند مواد سختی همچون سنگ گرانیت با سرعت و دقت بالایی انجام شود.

3.کاهش تنش و گرما:

در زمان برش سنگ توسط مولتی وایر نیروی حاصل از برش بین تعداد سیم های مولتی وایر پخش می شود و این امر موجب کاهش گرمای تولید شده در حین برش می شود قابل ذکر است این کاهش گرما موجب:

- جلوگیری از تغییر شکل سنگ در حین برش

- جلوگیری از آسیب به ماده برش خورده

- افزایش سرعت برش

می شود.

موارد دیگر همانند کنترل دقیق و کاهش ضایعات نیز در سرعت برش بالای مولتی وایر نیز از مزایای این دستگاه می باشد که به آنها قبلا اشاره و توضیح داده شد.

تولید در حجم های زیاد:

معمولا در مولتی وایرها تولید در حجم های زیادی صورت می گیرد که این مزیت مولتی وایر نیز دلایل خود را به همراه دارد، در زیر به بررسی این دلایل می پردازیم:

1.تعداد زیاد سیم ها:

همانطور که قبلا اشاره کردیم، تعدا زیاد سیم ها موجب افزایش سرعت برش در مولتی وایر می شود علاوه بر این موجب افزایش حجم تولید نیز می شود و این به دلیل همزمان بودن برش توسط تعداد زیادی سیم می باشد که نهایتا منجر به افزایش حجم تولید می شود.

2.افزایش راندمان برش:

سیم های مولتی وایر به دلیل پوشیده بودن با ساینده های الماسه راندمان بالایی در برش را دارا می باشند که نهایتا منجر به افزایش حجم تولید می شود.

3.کاهش زمان تنظیم و تعویض ابزار:

زمان تنظیم و تعویض ابزار در دستگاه برش سنگ مولتی وایر نسبت به روش های سنتی به شدت پایین می باشد و این مورد نیز یکی دیگر از دلایل افزایش حجم تولید در مولتی وایر می باشد.

4.افزایش بهره وری مواد:

یکی از مزایای استفاده از مولتی وایر کاهش ضایعات مواد و افزایش بهره وری از آنها می شود و این به دلیل دقت بالای برش در مولتی وایر می باشد که نهایتا منجر به افزایش تولید می شود.

5.سیستمهای اتوماتیک و کنترل دقیق:

برخوردار بودن از امکان تنظیم دقیق پارامترهای برش در دستگاههای مولتی وایر به دلیل مجهز بودن به سیستم های اتوماتیک و کنترل دقیق موجب بهینه سازی برش و افزایش حجم تولید می شود.

6.کاهش خستگی سیم:

عمر مفید سیم ها در مولتی وایر با توزیع نیروی برش بین آنها افزایش یافته و کاهش خستگی و فرسایش هر سیم را به تنهایی به دنبال دارد.

به طور کلی ترکیب موارد بیان شده در بالا باعث میشود که مولتی وایرها قادر به تولید حجم بالایی از مواد برشخورده با کیفیت و دقت بالا باشند.

برش اسلب از جنس های متفاوت:

سیمی که برای برش اسلب های متفاوت استفاده می شود، با هم فرق دارد.البته در بعضی موارد می توان سیمی که مثلا برای برش اسلب گرانیت استفاده می شود برای برش اسلب مرمریت هم استفاده کرد ولی برعکس آن امکان پذیر نمی باشد چون درجه سختی اسلب گرانیت بسیار بیشتر از اسلب مرمریت می باشد.

البته گاهی این روش نیز قابل اجرا نمی باشد و نمی توان حتی سیم مورد استفاده برای گرانیت را در سنگ های مرمریت نیز و یا سنگ های دیگر استفاده کرد و این مورد هم به عوامل گوناگونی بستگی دارد.

سیم هائی که در دستگاه مولتی وایر استفاده می شود، می تواند ضخامت های متفاوتی داشته باشد ولی در ادامه باید گفت که دستگاه مولتی وایر را روی یک سیم مشخص طراحی میکنند و امکان اینکه سیم های دیگری روی آن بیندازند وجود دارد ولی اتفاقاتی می افتد که در زیر به بررسی آنها می پردازیم:

استهلاک دستگاه بالا می رود، خاطر نشان می کنیم که این اتفاق در دستگاه مولتی وایر می افتد در صورتی که در دستگاه مونو وایر به دلیل تک سیم بودن این کار براحتی قابل انجام است و استهلاکی برای دستگاه در پی ندارد.

با عوض کردن سیم های مولتی وایر ضخامت اسلب خروجی دستگاه دچار بی نظمی می شود، به این دلیل که یک سیم را بزرگتر کرده ایم و یک سیم را کوچکتر کرده ایم.

برنامه این دستگاه به این صورت است که وقتی با سیم مثلا 6 میلی متر طراحی می شود و بعد ما این ضخامت را تغییر می دهیم کل خروجی اسلب تغییر پیدا می کند و به هم میریزد و استاندارد طراحی شده بهم می ریزد و استهلاک دستگاه نیز بالا میرود.

البته وقتی ما میگوئیم خروجی اسلب نامنظم می شود، ممکن است برای شخص تولید کننده این موضوع مهم نباشد و هر اسلب را با ضخامت مخصوص خود در جایگاه خودش استفاده کند.

مزایای انتخاب سیم نازکتر برای دستگاه مولتی وایر:

- تعداد ورق اسلب بیشتری به ما می دهد

- سرعت برش بالا می رود

معایب انتخاب سیم نازک برای دستگاه مولتی وایر:

مقاومت سیم نازکتر طبیعتا کمتر از سیم ضخیم تر می باشد

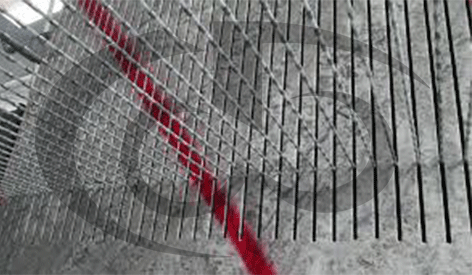

ساختار سیم الماسه نازک:

ساختار سیم الماسه نازک به گونه ای است که تعداد سگمنت مورد استفاده در این نوع سیم بیشتر از تعداد سگمنت های مورد استفاده در سیم های ضخیم تر هستند و ساختار سیم نازک الماسه به گونه ای است که فنر در طراحی آنها وجود ندارد، در صورتی که در سیم های با ضخامت بشتر بوش و فنر وجود دارد.

سگمنت ها در سیم الماسه وظیفه برش اسلب را دارند و تعداد زیاد آنها در سیم باعث افزایش سرعت کار می شود، پلیمری که در سیم و بین سگمنت ها قرار دارد دارای تکنولوژی تولید تزریقی هستند یعنی بین هر سگمنتی تزریق پلاستیک انجام می شود، در صورتی که سیم های الماسه قدیمی تر با اجزائی که وجود داشت بافته می شد.

قابل ذکر است که در مولتی وایر همیشه سیم های نازک استفاده می شود، 6 میلی متر، 7 میلی متر و...

سیم های با قطر زیادتر به صورت خطی هستند و دو سر آن را بهم وصل می کنند به این صورت که یکسری بوش هائی در این دو سر بهم پیچ می کنند و یک لوپ را تشکیل می دهد ولی در مولتی وایر به این شکل نیست و از ابتدا این لوپ به شکل بافته شده وجود دارد و به این شکل نیست که آنرا بهم پیچ کرده باشند.

توجه داشته باشید که در صورت پاره شدن سیم های الماسه در مولتی وایر امکان پیچ شدن مجدد آنها بهم وجود ندارد و امکان ترمیم مجدد وجود ندارد، بر همین اساس سیم باید به کارخانه بازگردانده شود و تنها کاری که می توان با این سیم انجام داد استفاده آن در مونو وایر می باشد به اینصورت که می توان این سیم ها را بهم پیچ کرد و در آن دستگاه مورد استفاده قرار داد.و این مورد را می توان یکی از معایب موجود در سیم الماسه مولتی وایر نام برد.

با توجه به اینکه این سیم ها از شرکت سازنده می آید باید هنگام خرید سیم، طول مورد نظرمان را که با دستگاه نیز هماهنگ است سفارش دهیم.

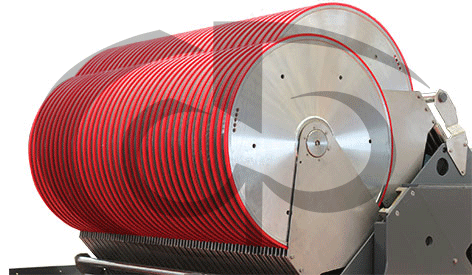

اندازه دستگاه مولتی وایر:

باید توجه داشت که اندازه دستگاه مولتی وایر بستگی به تعداد سیم دارد و در واقع ساختار بدنه این دستگاه اندازه مشخصی دارد، قابل ذکر است که ابعاد فاصله غلتک ها که تعیین کننده آن لوپ یا اندازه سیم مورد نظر می باشد، مشخص است و قابل تغییر نمی باشد.

هر چه تعداد سیم مورد استفاده در دستگاه بیشتر باشد عمق دستگاه نیز بیشتر می شود، تعداد سیم ها به ضخامت سیم و همچنین تعداد اسلب خروجی بستگی دارد، مثلا اگر ضخامت اسلب ها 2 سانتی متر باشد تعداد سیم ها بیشتر و اگر ضخامت اسلب ها مثلا 3 سانتی متر باشد تعداد سیم ها کمتر است.

ماکسیمم تعداد سیم ها معمولا 70 تا می باشد، علت 70 تا گرفتن سیم ها اینست که عرض یک کوپ را که در بزرگترین حالت خودش تولید شده است بتوانند بدون دور ریز و به بهترین حالت ممکن برش دهند.

موضوعی که در اینجا می توان به عنوان نکته ای پر اهمیت به آن اشاره کرد، هماهنگ شدن با معدن جهت تعیین اندازه کوپ می باشد این موضوع باعث می شود دستگاه با بالاترین بازده خود به برش کوپ بپردازد.

نا گفته نماند که تعداد سیم های مولتی وایر قابل تغییر است ولی بهترین حالت این می باشد که دستگاه با حداکثر سیم تعبیه شده روی خودش کار کند چرا که دستگاه روشن است و به میزان زیادی انرژی از جمله برق مصرف می کند، پس بهتر است که بیشترین بازدهی را ما از دستگاه داشته باشیم و استهلاک دستگاه را به کمترین نیزان خود برسانیم.

انواع سنگ های تولیدی با دستگاه مولتی وایر:

بله این امکان وجود دارد و روش کار به اینصورت است که ابتدا دستگاه مولتی وایر کوپ را به شکل اسلب برش می دهد و سپس از داخل این اسلب ها سنگ طول آزاد 40 یا همان تایل و یا موارد دیگری که مورد استفاده قرار می دهند برش می دهند.

برش اسلب به صورت تایل یا به هر شکل دیگری توسط فرز دروازه ای انجام می شود، اسلب مورد نظر را روی میز مربوطه قرار می دهند و با دیسک مورد نظر آنرا برش می دهند.

حتی ممکن است با دستگاه فرز دروازه ای خود اسلب را هم دوربری کنند چرا که دور اسلب بعد از برش توسط مولتی وایر به شکل کنگره کنگره می باشد و نیاز به دوربری دارد.

سنگ هائی که دارای فرم خوبی نیستند و نیاز به اصلاح شدن جهت استفاده دارند توسط دستگاه فرز دروازه ای به شکلی قابل استفاده برش داده می شوند.

باید به این نکته اشاره کرد که دستگاه قله بر قابلیت برش سختترین سنگ ها را دارد ولی باید توجه داشت که میزان براده ای که از برش سنگ حاصل می شود زیاد است، چرا که ضخامت دیسکی که سنگ را برش میدهد زیاد است و بر همین اساس هدر رفت سنگ زیاد می شود.

ولی با دستگاه مولتی وایر می توانیم هر نوع سنگ با هر سایزی را برش داد، حتی سنگ هائی با جنس نرم را هم نسبت به دستگاههای دیگر خلی بهتر می برد، حال سوال اینجاست که دستگاه مولتی وایر از چه تکنولوژی برخوردار است که حتی سنگ های از جنس نرم را هم با این ظرافت برش می دهد؟

اگر شما سگمنت های داخل سیم الماسه را با دست لمس کنید شاهد خواهید بود که چقدر سطح این سگمنت ها نرم است، حال سوال دیگری که پیش می آید این است که چطور با این سطح نرم می تواند سنگ را براحتی و با بالاترین کیفیت برش دهد؟

در جواب می توان چنین توضیح داد که این دستگاه به دلیل سرعت بسیار بالائی که دارد براحتی سنگ را برش میدهد، سرعتی که می توان برای این دستگاه مثال زد 30 یا 40 متر بر ثانیه می باشد، یعنی در هر ثانیه سیم الماسه 30 الی 40 متر در ثانیه دور می زند.

همین سرعت بالا سبب می شود که این پیشروی خیلی آرام و لطیف در کوپ موجود انجام گیرد در صورتی که در دستگاه اره برای برش سنگ، سگمنت موجود بر روی سطح سنگ کشیده می شود و از معایب دیگری که می توان نام برد سرعت کم این دستگاه است و همچنین لرزش زیادی در حین برش سنگ از خود تولید می کند و البته تمام این معایب در قله بر هم به چشم می خورد.

قابل ذکر ست که برش سنگ های مرمریت و کلا سنگ های از جنس نرم نسبت به گرانیت، دستگاه مولتی وایر چیزی حدود چهار برابر دستگاههای دیگر سنگ را برش می دهد.

امکان برش کوپ ظرف 2 الی 3 ساعت با دستگاه مولتی وایر امکان پذیر است، در صورتی که با دستگاه اره برش این کوپ چیزی در حدود 10 ساعت طول می کشد، می توان چنین گفت که میزان تولید یک دستگاه مولتی وایر برابر است با سه یا چهار دستگاه اره برای برش سنگ.

از دیگر مزایای مولتی وایر کاهش هزینه ی برش در حد خیلی زیاد است، درست است که هزینه ی دستگاه مولتی وایر قابل توجه می باشد ولی در عوض عمر بسیار بالائی دارد و همچنین سرعت تولید را همانطور که در بالا اشاره کردیم افزایش می دهد.

با سرعت بالائی که این دستگاه دارد تولید کارخانه در حد قابل توجه و چشم گیری بالا می رود.

از آپشن های دیگر دستگاه مولتی وایر می توان به این مطلب اشاره کرد کرد که از آن جهت که این دستگاه هر سنگی را با هر شکل فیزیکی می تواند ببرد، محدودیتی در انتخاب کوپ برای ما ایجاد نمی کند.

کسانی که تجربه خرید کوپ در معدن را دارند متوجه این موضوع هستند که، وقتی ما می خواهیم کوپ از معدن بخریم، کوپ های با شکل مکعبی و منظم بسیار نسبت به کوپ های با شکل نا منظم گرانتر هستند ولی کوپ های با شکل نا منظم و از همان معدن نسبت به سنگ های منظم دارای قیمت بسیار پائینتری هستند، در نتیجه با خرید دستگاه مولتی وایر ما می توانیم هر کوپی با هر شکل هندسی را با قیمت بسیار کمتر خریداری کنیم و سپس توسط دستگاه مولتی وایر آن را به راحتی برش دهیم.

یکی دیگر از نکته هائی که در این دستگاه حائز اهمیت است اینست که واگن زیر دستگاه قابلیت جابجائی دارد و این امکان زمانی بسایر حائز اهمیت است که ما کوپ را زیر دستگاه قرار می دهیم و پس از اتمام زمینه چینی ها و تنظیم سیم ها مثلا می بینیم که بهتر بود این کوپ مقداری حرکت میکرد به سمت دیگری، در اینجا بدون اینکه تنظیمات دستگاه بهم بریزد ما با استفاده از واگن می توانیم تغییرات لازم جهت حرکت سنگ را اعمال کنیم.

فرمان چرخش واگن بوسیله ی تابلو برق دستگاه صادر می شود، از خصوصیات تابلو برق می توان به این مورد اشاره کرد که دارای صفحه نمایش می باشد، قابلیت شبکه شدن دارد که ما می توانیم از راه دور کاملا همه چیز را تحت کنترل داشته باشیم و از تمامی خطاها مطلع شویم.

سرویس نگهداری دستگاه توسط تابلو برق خود دستگاه کنترل می شود، منظور از سرویس نگهداری اینست که بسیاری از قسمت های این دستگاه نیاز به روغن کاری و گریس کاری دارد، قسمت هائی از دستگاه نیاز به تعویض دارد بعد از مدت زمانی که کار می کند و موارد دیگر ...که بسیاری از این موارد توسط خود دستگاه که امکان انجام شدن دارد، انجام می شود و بسیاری از آنها آلارم میدهد و ما را از زمان انجام عملیات مربوطه آگاه می کند.

حتی با تلفن همراه یا روی کامپیوتر می توان دستگاه را زیر نظر داشت و آلارم های مربوط به آن را خواند.

روند کار مولتی وایر:

در بالا مزایای استفاده از مولتی وایر را بیان کردیم در اینجا می خواهیم روند کار مولتی وایر را مورد بررسی قرار دهیم:

1. آمادهسازی ماده اولیه:

برای آماده سازی ماده اولیه باید مواردی را در نظر داشته باشیم، که در زیر آنها را نام می بریم:

- ابعاد کوپ مورد نظر برای برش باید آماده شده باشد، هر کوپ به هر شکلی را نمی توان زیر دستگاه قرار داد

- کوپ یا بلوک مورد نظر باید در جای صحیح قرار گیرد

2. نصب سیمهای الماسه:

سیم های الماسه مورد نظر که هماهنگ با جنس کوپ می باشند باید روی دستگاه نصب شود، قابل ذکر است این سیم های الماسه برای برش کوپ های مختلف متفاوت می باشد.

3. تنظیمات دستگاه:

تنظیمات دستگاه، بیشتر شامل تنظیم فاصله بین سیم های دستگاه مولتی وایر که بر اساس موارد زیر می باشد:

- ضخامت صفحات مورد نیاز

- سرعت برش

- فشار آب یا خنک کننده مود نیاز برای خنک کردن سیم ها

4. شروع برش:

پس از طی مراحل قبلی که نام بردیم، دستگاه مولتی وایر شروع به برش می کند و برش به صورت همزمان با چندین سیم صورت می گیرد.

5. استفاده از خنککننده:

استفاده از خنک کننده مزایای زیر را به همراه دارد:

- جهت جلوگیری از افزایش دما و سوختن سیم ها می باشد

- خنک کننده بطور مداوم روی سیم ها پاشیده می شود

- دمای سیم ها بوسیله این خنک کننده کنترل می شود

- خنک کننده در مولتی وایر همچنین باعث از بین رفتن ذرات برش داده شده می شود

6. پایان برش و بررسی نهایی:

در مرحله پایان برش و بررسی نهائی قطعات برش داده شده از هم جدا می شوند که این قطعات ممکن است به تمیزکاری و پرداخت نهائی نیاز داشته باشند.

سیم الماسه چیست:

سیم الماسه در واقع سیم بکسلی است که در اصطلاح عامیانه به آن سیم مغزی نیز گفته می شود که روی آن بسته به نوع سیم مغزی یکسری قطعاتی را می گذارند که همگی آنها می تواند متفاوت باشد و تنها مورد مشترک سگمنت موجود در آن می باشد.

سگمنت چیست:

سگمنت استوانه ای تو خالی است که با استفاده از آن، سنگ برش داده می شود، جنس این استوانه بسته به نوع سنگی که می خواهد برش داده شود از جنس های متفاوتی می تواند باشد، قابل ذکر است که طراحی های متفاوتی از سگمنت ها وجود دارد.

تعداد این سگمنت ها در اندازه مشخصی از سیم متفاوت می باشد و بسته به کاری که قرار است انجام شود تعداد سگمنت ها متغیر می باشد، مثلا برای یک دستگاه تعداد سگمنت ها در سیم زیاد است و بالعکس ممکن است تعداد سگمنت ها در یک دستگاه دیگر کمتر باشد.

پوشش بیرونی سگمنت معمولا از جنس الماس می باشد، که یکسری از آنها الماس های خیلی ریز طبیعی هستند و یکسری دیگر از آنها دارای الماس های مصنوعی می باشند، بسته به نوع سنگی که می خواهد برش داده شود، این الماس ها طبیعی یا مصنوعی هستند.

یکسری جدا کننده بین سگمنت ها قرار می گیرد که می تواند به شکل ها و از جنس های متفاوتی از جمله پلیمری و فنری باشد، در بین اینها یکسری بوش و فنر هم استفاده می شود که سگمنت ها کمی فاصله از هم بگیرند و قابلیت بازی کردن در سیم تا اندازه ای بوجود آید.

بخش مهم دیگری که می توان در سگمنت نام برد، ضخامت آن می باشد که بسته به نوع دستگاه و مورد استفاده متغیر می باشد.

در مولتی وایر از سگمنت های ، 6، 7 و 10 میلی متر می توان استفاده کرد و این کاملا بستگی به تکنولوژی دستگاه دارد، که این دستگاه چقدر پیشرفته باشد.

مزایای استفاده از سیم با قطر نازکتر در دستگاه مولتی وایر:

هر چه در برش کوپ ما از سیم نازکتر استفاده کنیم، تعداد اسلب بیشتری می توان از یک کوپ گرفت چون وقتی سیم نازک استفاده می کنیم، سیم ها را می توانیم به هم نزدیکتر کنیم و به همین سبب تعداد اسلب هائی که ما می توانیم از یک کوپ با عرض مشخص بگیریم بیشتر می شود.

همچنین سیم نازکتر میزان هدر رفت کمتری نیز دارد، منظور اینست که میزان براده ی تولید شده در هنگام برش کوپ کمتر است.

انواع سیم:

سیم الماسه سیم برش

سیم الماسه مونو وایر

سیم الماسه مولتی وایر

سیم الماسه برش CNC

سیم الماسه برش سیمی دروازه ای

همانطور که در بالا نام بردیم سیم های الماسه انواع متفاوتی دارد که بسته به جنس سنگ، نوع آن تغییر می کند.

مثلا ما برای برش هر نوع از کوپ های موجود نیاز داریم که سیم الماسه مخصوص به آن کوپ را انتخاب کنیم و حتی ممکن است در یک نوع سنگ مثلا از جنس مرمریت، که از معادن متفاوتی استخراج شده نیز، سیم الماسه موجود را تغییر دهیم.

در برش سنگ از دو روش برش همراه با آب، و نیز برش بدون همراهی آب استفاده می شود، در روش برش با استفاده از آب مزایائی که وجود دارد از جمله عبارتند از:

خنک شدن دستگاه

شستشوی محصول مورد نظر در حین برش

شستشو به این علت صورت می گیرد که در هنگام برش سنگ براده های سنگ و گردی که به همراه دارد موجب کثیف شدن سنگ یا محصولی که در حال برش است می شود و آب موجود کمک به تمیز شدن سنگ می کند.

قابل ذکر است تعدادی سیم دیگر وجود دارد که به آنها خشک بر گفته می شود و در مکانهائی کاربرد دارد که آب کم است و یا به هر دلیلی امکان استفاده از آب وجود ندارد و یا مقرون به صرفه نیست.

تکنولوژی این نوع برش بالاتر از روش برش با استفاده از آب می باشد.